Die Digitalisierung der Industrie sozial-ökologisch gestalten

Die Digitalisierung in der Wirtschaft ist seit einigen Jahren in vollem Gange. Sie lässt sich durch drei prägnante Veränderungsprozesse charakterisieren: Neben ganzen Wertschöpfungsmodellen verändern sich auch Informations- und Ressourcenflüsse, was in diesem Beitrag näher betrachtet werden soll.

Veränderung von Informationsflüssen

Im Bereich der Informationsflüsse ist die digitale Vernetzung eine Möglichkeit, die Umweltauswirkungen von Unternehmensaktivitäten entlang der Wertschöpfungskette durchgängig zu erfassen und transparent zu machen – für das Management, externe Stakeholder und nicht zuletzt potentielle Kundinnen und Kunden. Hier kann die Digitalisierung des betrieblichen Nachhaltigkeitsmanagements einen wichtigen Beitrag leisten.

Mit Hilfe von digitalen Technologien könnte dafür die Qualität und Verfügbarkeit von Daten (etwa maschineller Material- und Energieverbrauch) auf Produkt- und Prozessebene verbessert werden. Besonders geeignete digitale Ansätze scheinen hier unter anderem Big Data und Künstliche Intelligenz zu sein (Beier, Kiefer & Knopf 2020).

Einheitliche Standards zur Datenerhebung im Rahmen des Nachhaltigkeitsmanagements können zudem die Vergleichbarkeit von Umweltdaten über Sektoren- und Ländergrenzen hinweg ermöglichen. Eine derart vereinheitlichte Datenlage verbessert nicht nur die Transparenz, sondern kann Berechnungen des ökologischen Fußabdrucks verbessern und damit die Entwicklung neuer ressourcenschonenderer Produkte unterstützen (Agez et al., 2020).

Veränderung von Ressourcenflüssen

Für eine nachhaltige Transformation im Bereich der Ressourcenflüsse sind die Paradigmen von Dekarbonisierung und Dematerialisierung zentral. Bei der Dekarbonisierung steht die Reduktion von klimaschädlichen Gasen, vor allem CO2, im Vordergrund.

Schwerpunkt ist hier die nachhaltige Energieversorgung auf der Basis von erneuerbaren Energieträgern. Bei der Dematerialisierung wird das Ziel verfolgt, wirtschaftliche Produkte und Dienstleistungen mit einem Minimum an Materialeinsatz, Abfall und Emissionen zu erzeugen und dort, wo es nicht vermeidbar ist, auf umweltverträgliche Materialien oder Prozesse auszuweichen.

Bei der Implementierung des Industrie 4.0 Konzepts ist zunächst zu beachten, dass dafür alle beteiligten Fertigungssysteme mit Sensorik, Aktuatoren, Prozessoren und Kommunikationstechnik nachgerüstet oder durch moderne Systeme ersetzt werden müssen, um beispielsweise Datenerhebung und -analyse zu ermöglichen und vernetzbar zu werden.

Das für Industrie 4.0 notwendige „Upgrading“ ganzer Fertigungssysteme ist also zunächst mit einem erheblichen initialen Ressourcenaufwand verbunden.

Andererseits besteht die Hoffnung, dass die Digitalisierung in der Wirtschaft – und hier besonders der industriellen Produktion – durch Effizienzsteigerung und das Ermöglichen von Kreisläufen („Circular Economy“) Ressourcen schonendere Wirtschaftsweisen unterstützen kann (Bag et al., 2021; Rajput & Singh, 2020).

Der bekannteste Ansatz zur Materialeinsparung ist die additive Fertigung, mit der auch leichtere Produkte hergestellt werden können, die wiederum weitere Effizienzpotenziale in der Nutzungsphase ermöglichen (Ford & Despeisse 2016; Dilberoglu et al. 2017; Rinaldi et al. 2020).

Die Kreislaufwirtschaft kann nur dann als wirtschaftliches Leitparadigma implementiert werden, wenn sie systemisch angelegt ist und den gesamten Produktlebenszyklus berücksichtigt.

Im Bereich der Produktentwicklung muss sichergestellt sein, dass das zukünftige Produkt modular und zerlegbar aus gut recycelbaren und sicheren Materialien hergestellt wird.

Alle relevanten material- und montagebezogenen Informationen müssen in einem Digital Twin enthalten sein, der in nicht proprietären und weithin anerkannten Datenmodellen dargestellt wird. Diese digitalen Zwillinge können dann als Grundlage für Recycling-, Upcycling- und Reverse-Logistics-Prozesse dienen, die für die Kreislaufwirtschaft von entscheidender Bedeutung sind.

Diese Aktivitäten müssen mit der Einrichtung digitaler Plattformen einhergehen, die eine anwenderfreundliche B2B-Vermittlung und den Handel mit Sekundärrohstoffen ermöglichen. Hierfür könnte der derzeit in der EU entwickelte elektronische Produktpass für elektronische Produkte ein guter Ausgangspunkt sein.

Darüber hinaus müssen offene Datenräume geschaffen werden, in denen Best-Practice-Beispiele für die Wiederverwendung von Materialien und Demontagegerechte Gestaltung komplexer Produkte sowie andere relevante Erkenntnisse aus öffentlich finanzierten Projekten der Öffentlichkeit zugänglich gemacht werden. Diese Bemühungen könnten dazu beitragen, den Materialfluss zwischen verschiedenen Industriesektoren durch digitale Technologien besser zu koppeln und zu integrieren.

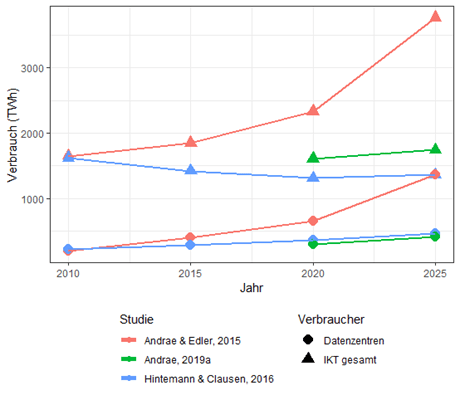

Abbildung 1: Prognosen zum Energieverbrauch von IKT und Datenzentren

Eine zunehmend digitalisierte Wirtschaft benötigt auch sehr viel Energie. Wie in der Abbildung dargestellt, prognostizieren einige Studien (leicht) steigende Energiebedarfe für die weltweite Nutzung von IKT bis 2030 (Andrae & Edler, 2015; Andrae, 2019; Hintemann & Clausen, 2016).

Andererseits bestehen auf Prozessebene interessante Effizienzpotentiale für mehr Energieeffizienz. Produktionsprozesse können durch Digitalisierung in energetischer Hinsicht optimiert werden. So wird in der Robotik daran gearbeitet, dass Roboter Aktionen nicht wie bisher so schnell wie möglich, sondern nur so schnell wie nötig durchführen. Dieser Ansatz konnte in einer Untersuchung Energieeinsparungen von bis zu 30 Prozent erzielen (Riazi et al., 2016).

Die Digitalisierung der Wirtschaft ermöglicht es zudem, das Zusammenspiel verschiedener Industrien ökologisch symbiotisch zu gestalten. Eine flächendeckende Integration der Wirtschaft im Sinne der sogenannten Sektorenkopplung ist langfristig wünschenswert, um ein sektorübergreifendes Optimum im energetischen Zusammenspiel verschiedener Industrien zu erreichen.

Um den Anteil erneuerbarer Energien am Gesamtenergieverbrauch zu erhöhen und dabei gleichzeitig die Schwankungen in deren Produktion abzufedern, müssen digitale Technologien für die Sektorenkopplung eingesetzt werden.

Dabei wird die Industrie zu einem aktiven Akteur in einem dezentralen Energiemanagement.

Vielversprechend ist dabei der Ansatz, die produktionsseitige Flexibilität von Industrie 4.0 mit der hohen Volatilität erneuerbarer Energien in Einklang zu bringen, indem Produktionsprozesse gezielt so zeitlich verschoben werden, dass ihr Energiebedarf am größten ist, wenn erneuerbare Energie in hohem Maße verfügbar ist (Ma et al. 2020; Faheem et al. 2018).

Schlussfolgerungen

Ob solche Ansätze den Mehrbedarf an Rohstoffen und Energie für die Ausrüstung mit und den Betrieb von digitalen Technologien in der Wirtschaft kompensieren können, ist wissenschaftlich bisher nicht belegt (Niehoff & Beier, 2018).

Studien zeigen, dass die Modernisierung von Produktionsprozessen gemäß Industrie 4.0 zwar zu Effizienzgewinnen führen dürfte, in vielen Fällen jedoch keine signifikante Reduzierung des Material- und Energieverbrauchs nachgewiesen werden kann (Fritzsche, Niehoff & Beier 2018).

Die Gründe dafür liegen in einer absoluten Steigerung der Produktion, einer Tendenz, sich im Laufe der Zeit ausschließlich auf die Prozesseffizienz zu konzentrieren, und einem Versäumnis, das Potenzial der Digitalisierung im Umweltmanagement von Unternehmen auszuschöpfen (Beier, Kiefer & Knopf 2020).

Es deutet sich allerdings an, dass ihr Einsatz, insofern er gezielt und mit Augenmaß erfolgt, durchaus positive ökologische Effekte erzielen kann. Die Realisierung von Potenzialen und die Vermeidung negativer Feedbacks, sogenannter Rebound-Effekte, hängen dabei auch von der Schaffung adäquater Anreize, Rahmenbedingungen und Verpflichtungen seitens der Politik ab.

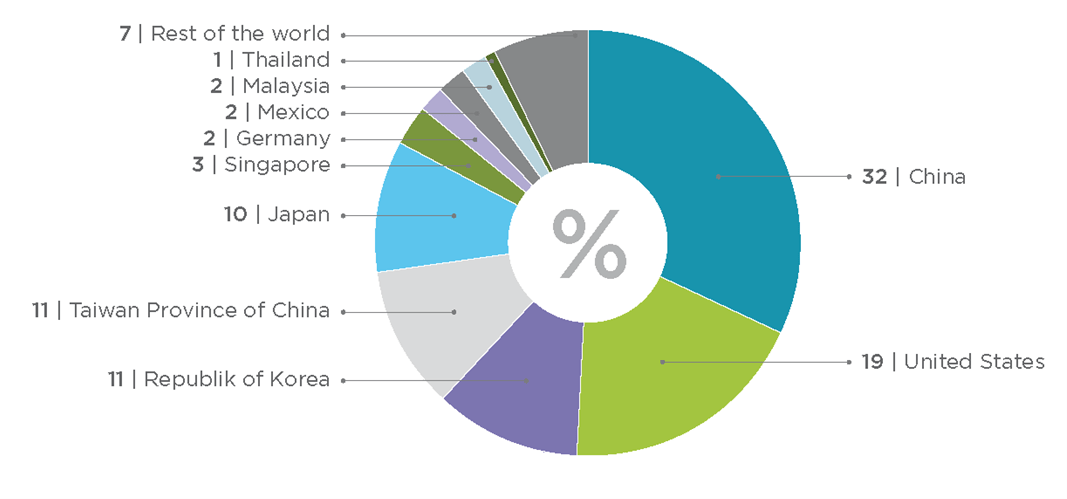

Abbildung 2: Geographische Verteilung der Wertschöpfung bei der IKT-Herstellung [in %] im Jahr 2017, nach UNCTAD (2019)

Zahlreiche Rohstoffe für die Produktion von digitalen Geräten, die überwiegend im Globalen Norden genutzt werden, werden mit hohen Kosten für Mensch und Umwelt in den Ländern des Globalen Südens abgebaut. Es muss dringend verhindert werden, dass die Digitalisierung die existierenden Ungleichgewichte zwischen Globalem Norden und Süden weiter verstärkt.

Die Vereinbarkeit von Umwelt- und Klimaschutzzielen mit der Digitalisierung allein in die Hände von Unternehmen und Konsumentinnen und Konsumenten zu legen, ist nicht ausreichend. Vielmehr braucht es klug gesetzte politische und regulative Rahmenbedingungen für eine nachhaltige Gestaltung der Digitalisierung.

Das übergeordnete Ziel der nachhaltigen Entwicklung bietet sich dabei als sozial-ökologisches Leitbild für eine kohärente und klar am Gemeinwohl orientierte Gestaltung der Digitalisierung an.

Um die im Rahmen dieser Transformation zwangsläufig auftretenden Konflikte und Dilemmata angemessen behandeln zu können, sollten alle relevanten Akteure an einem gemeinsamen Prozess der Ko-Gestaltung von Zielen, Regeln und Rahmenbedingungen für eine Governance-Struktur im Einklang mit den normativen Zielen der Nachhaltigkeit beteiligt werden (Renn, Beier & Schweizer 2021).

Damit die nachhaltige Gestaltung der digitalisierten Wirtschaft gelingen kann, sollten in den nationalen und der internationalen Debatte das Wohl von Mensch und Umwelt in den Vordergrund gerückt werden und eine konsequente Ausrichtung der Digitalisierung an den UN-Nachhaltigkeitszielen erfolgen.

Literatur

Agez, M., Wood, R., Margni, M., Strømman, A. H., Samson, R. & Majeau‐Bettez, G (2020). Hybridization of complete PLCA and MRIO databases for a comprehensive product system coverage. Journal of Industrial Ecology.

Andrae, A. S. G. & Edler, T. (2015). On global electricity usage of com-munication technology: trends to 2030. Challenges, 6(1), 117–157.

Andrae, A. S. G. (2019a). Comparison of Several Simplistic High-Level Approaches for Estimating the Global Energy and Electricity Use of ICT Networks and Data Centers. International Journal, 5, 51.

Bag, S., Yadav, G., Dhamija, P. & Kataria, K. K. (2021). Key resources for industry 4.0 adoption and its effect on sustainable production and circular economy: An empirical study. Journal of Cleaner Production 281, 125233.

Beier, G., Kiefer, J. & Knopf, J. (2020). Potentials of big data for corporate environmental management: A case study from the German automotive industry. Journal of Industrial Ecology 57 (8), 1883.

Dilberoglu, U. M.; Gharehpapagh, B.; Yaman, U. & Dolen, M. (2017). The role of additive manufacturing in the era of industry 4.0. Procedia Manufacturing, 11, pp. 545–554.

Faheem, M.; Shah, S.B.H.; Butt, R. A.; Raza, B.; Anwar, M.; Ashraf, M. W.; Ngadi, Md.A. & Gungor, V.C. (2018). Smart grid communication and information technologies in the perspective of industry 4.0: Opportunities and challenges. Computer Science Review, 30, 1–30.

Fritzsche, K.; Niehoff, S. & Beier, G. ( 2018). Industry 4.0 and climate change—Exploring the science-policy gap. Sustainability, 10 (12), 4511.

Ford, S. & Despeisse, M. (2016): Additive manufacturing and sustainability: an exploratory study of the advantages and challenges. In: Journal of Cleaner Production 137. pp. 1573-1587.

Hintemann, R. & Clausen, J. (Eds.). 2016. Green Cloud? The current and future development of energy consumption by data centers, networks and end-user devices: Atlantis Press.

Ma, S.; Zhang, Y.; Liu, Y.; Yang, H.; Lv, J. & Ren, S. .(2020). Data-driven sustainable intelligent manufacturing based on demand response for energy-intensive industries. Journal of Cleaner Production, 274,123155.

Niehoff, S. & Beier, G. (2018): Industrie 4.0 and a sustainable development: A short study on the perception and expectations of experts in Germany. In: International Journal of Innovation and Sustainable Development, Special issue on Advances in Green Economy and Sustainability 12 (3), pp. 360-374.

Rajput, S. & Singh, S. P. (2020). Industry 4.0 Model for circular economy and cleaner production. Journal of Cleaner Production 277, 123853.

Renn, O.; Beier, G. & Schweizer, P.-J. (2021). The opportunities and risks of digitalisation for sustainable development: a systemic perspective. GAIA – Ecological Perspectives for Science and Society; 30:23–8. Doi: 10.14512/gaia.30.1.6.

Riazi, S., Bengtsson, K., Bischoff, R., Aurnhammer, A., Wigström, O. & Lennartson, B. (2016). Energy and peak-power optimization of existing time-optimal robot trajectories. In 2016 IEEE International Conference on Automation Science and Engineering (CASE) (pp. 321–327).

Rinaldi, M.; Caterino, M.; Fera, M.; Manco, P. & Macchiaroli, R. (2020). Technology selection in green supply chains – the effects of additive and traditional manufacturing. Journal of Cleaner Production, 124554.

UNCTAD ( 2019). Digital Economy Report 2019: Value Creation and Capture: Implications for Developing Countries. https://unctad.org/en/PublicationsLibrary/der2019_en.pdf.

Kommentar verfassen